PRODUCT CLASSIFICATION

产品分类 更新时间:2025-09-04

更新时间:2025-09-04  浏览次数:110

浏览次数:110拜耳法是一种重要的铝土矿加工方法,其生产工艺流程主要包括三个阶段:溶出、分解和焙烧。具体来说,整个流程涵盖了矿石的破碎、均化及湿磨、高温高压条件下的溶出、赤泥的分离洗涤、叶滤、种子分解、母液的蒸发,以及最后的AlOH焙烧等多个关键步骤。

铝矿石在进入工厂后,会经过破碎、均化和贮存等工序。随后,这些碎矿石会被送入湿磨工序,其目的是将铝矿石进一步磨细,并与石灰和循环碱液进行三组分配料,以满足高压溶出的要求。该工序的技术条件包括石灰加入量为干铝矿量的7%,循环碱液配入量控制溶出液的αk(苛性化系数)为1.4左右,以及磨矿细度达到-315μm 100%和-63μm 70%~75%。

高压溶出是拜耳法的核心环节,它要求高效的热利用率、低建设投资和易操作性。对于溶出一水硬铝石型矿石,常用的工艺是将原矿浆先进行预热,然后进入预热压煮器中进一步提高温度,最后在反应压煮器中用新蒸汽间接加热到溶出温度。整个溶出过程实现矿浆的间接加热,通过机械搅拌强化传热和传质,使得溶出率高达95%以上。

溶出完成后,矿浆会经过降温、减压和稀释,以便在常压下进行赤泥的分离和洗涤。这一工序通常采用沉降槽,其中深椎沉降槽是工业上的设备。分离后的溢流是产品粗液,经过控制过滤得到精制液后送去种子分解;而底流则是固体残渣,即赤泥。赤泥经过多次沉降反向洗涤回收附液中的碱后,会被送往堆场堆存。这一工序的主要技术条件包括物料温度维持在95℃以上,分离沉降槽的底流固体质量分数达到41%以上,以及通过加入絮凝剂来改善沉降性能。

种子分解是将铝酸钠溶液与种子(细AlOH)混合,通过降低温度和长时间搅拌,使溶液自行分解析出固体AlOH)和液体苛性碱。该工序的关键技术条件包括起始分解温度70℃,终止温度45℃,分解时间持续55~60小时。同时,种子加入量需控制在2.5~5.5的范围内,即加入的Al(OH)3中的Al2O3重量与溶液中的Al2O3重量之比。分解率则应达到45%~50%。

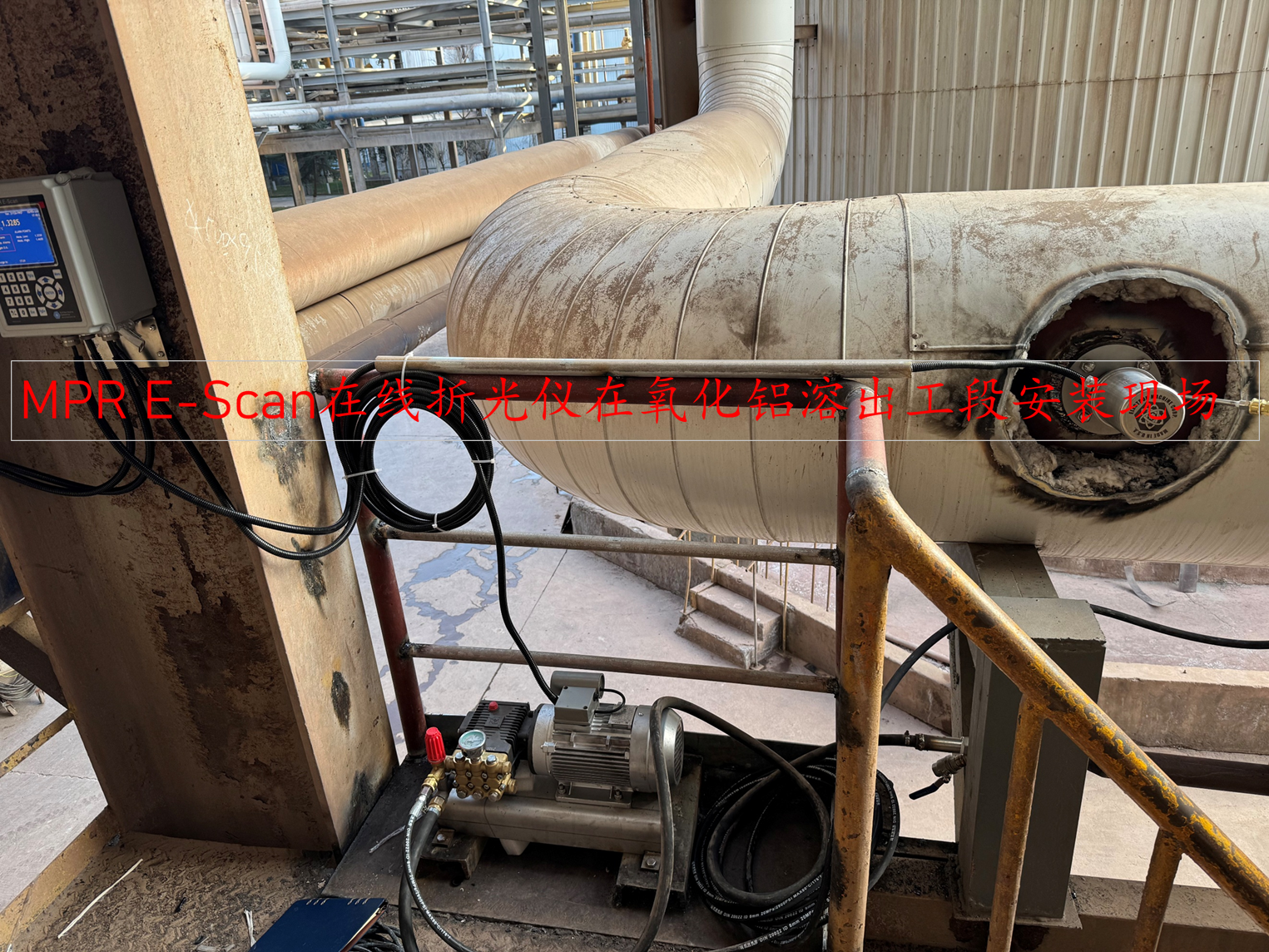

氧化铝装置MPR E-Scan在线NK浓度分析仪应用于管道化溶出工段

经过种子分解,我们得到的是固体AlOH)与液体苛性碱液的混合物。通过分级和过滤,这些混合物被分离成种子(细AlOH))、产品AlOH)和分解母液(苛性碱溶液)。种子被送回种分槽循环使用,产品AlOH)经过滤洗涤后送入焙烧工序,而分解母液则送至蒸发站进行处理。

蒸发的目的有三:一是提高溶液浓度,通过蒸去部分水分来满足系统水平衡和高压溶出对碱浓度(Na2Ok180~230g/L)的要求;二是排除生产过程中积累的Na2CO3和Na2SO4,它们的溶解度与苛性碱浓度成反比,当碱浓度达到一定值时,它们会以固相从溶液中析出;三是排除生产过程中积累的有机物,这些有机物通常随Na2CO3和Na2SO4的析出而一同被去除。蒸发过程在多效真空蒸发器中完成。

无论采用何种方法得到的AlOH),都需要经过焙烧才能得到产品氧化铝。焙烧的目的是去除AlOH)中附着的水分和结晶水,并使氧化铝的晶型转化为电解所需的晶型。焙烧操作主要控制的是焙烧温度和氧化铝的灼热减量。目前,焙烧所使用的设备已从传统的回转窑转变为流态化焙烧炉,这种转变使得热耗大大降低,回转窑的热耗为502.4×104KJ/t,而流态化焙烧炉的热耗仅为309.8×104KJ/t。此外,焙烧炉所使用的燃料包括煤气、重油或天然气。