在氧化铝行业的管道化溶出过程中,实现苛性碱浓度的精确、实时、连续测量对生产效率和产品质量至关重要。以下是针对这

一需求的综合技术方案及关键信息:

一、核心技术方案与产品

1. 光学折光法在线浓度分析仪

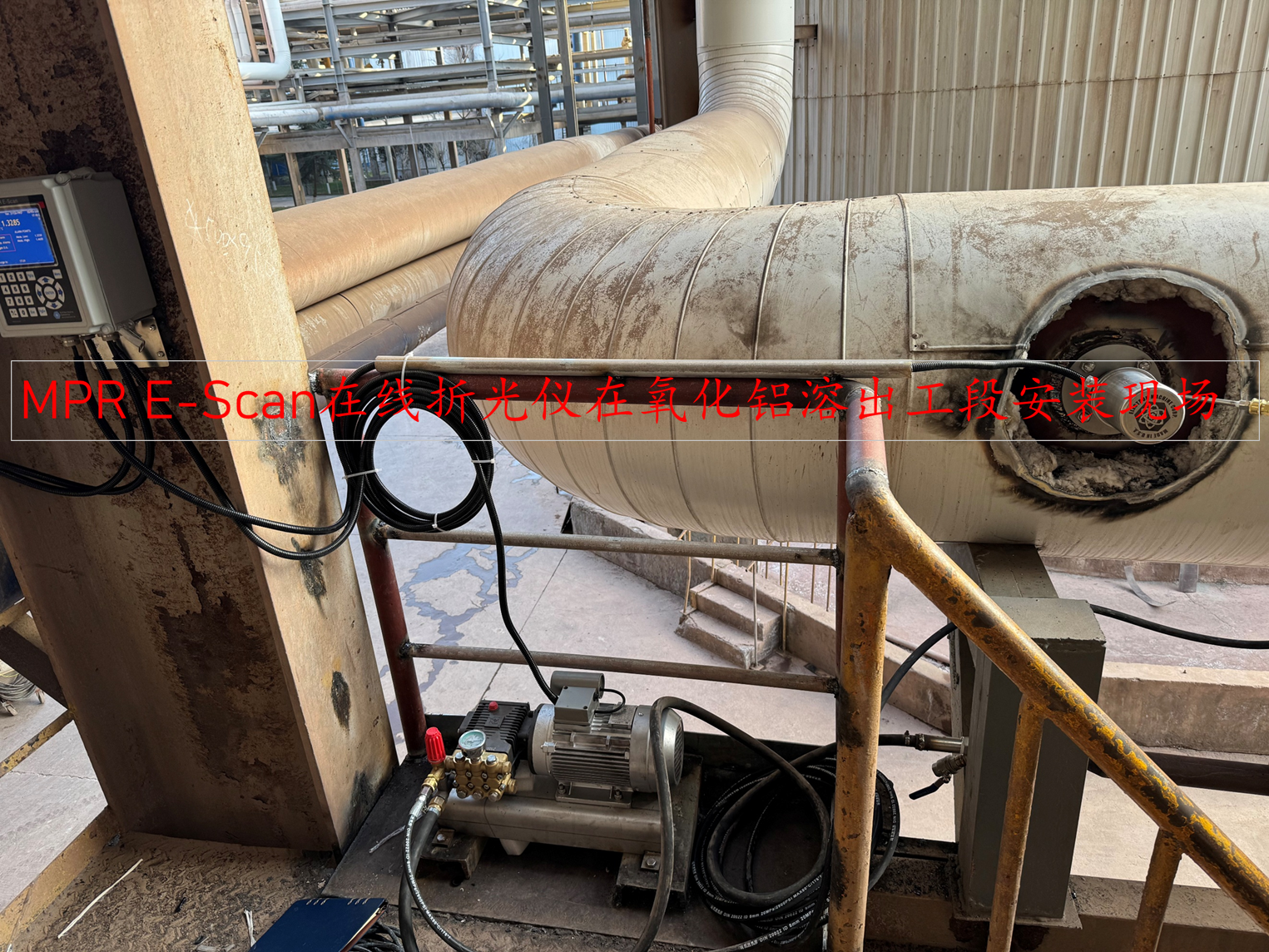

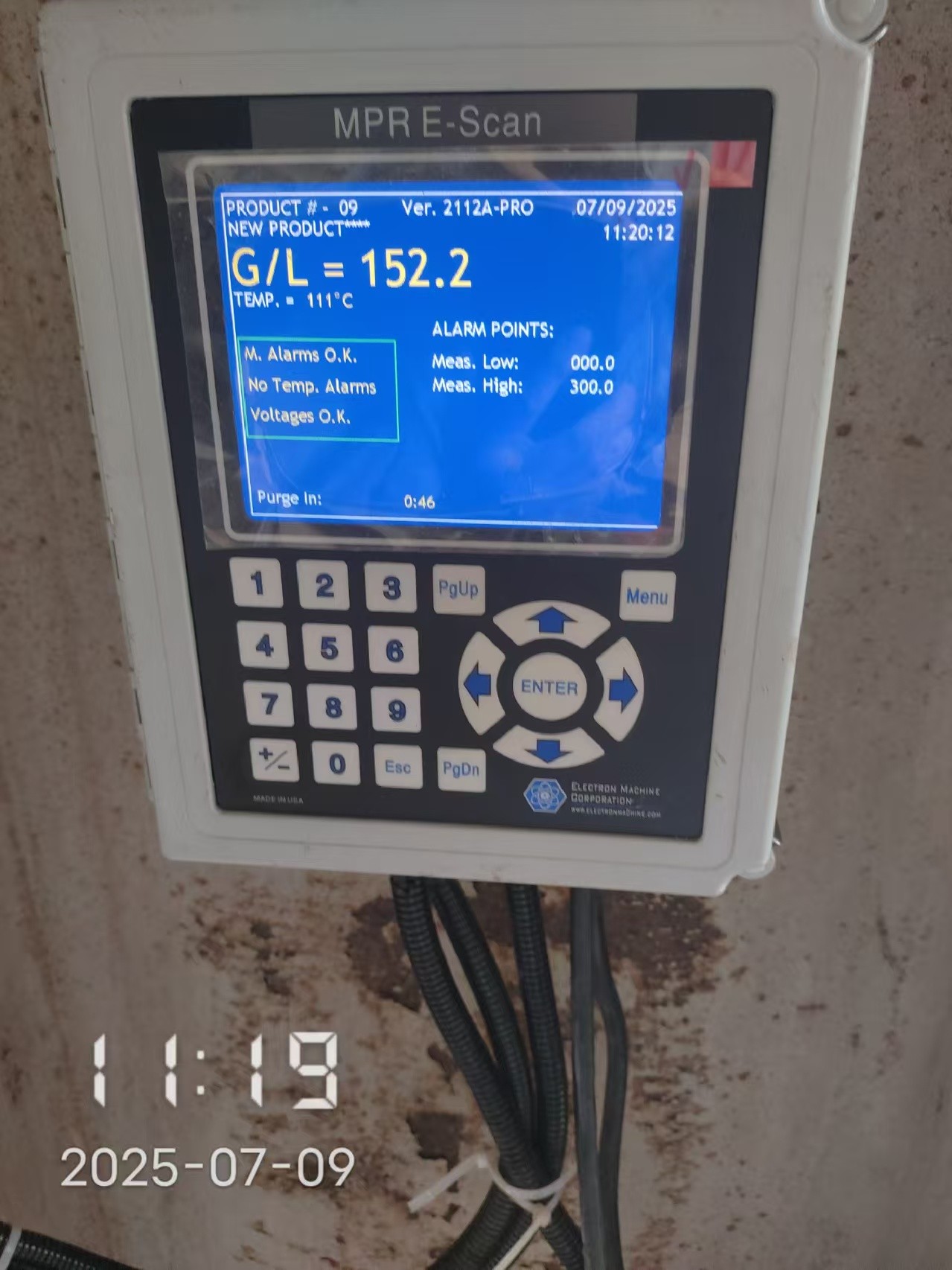

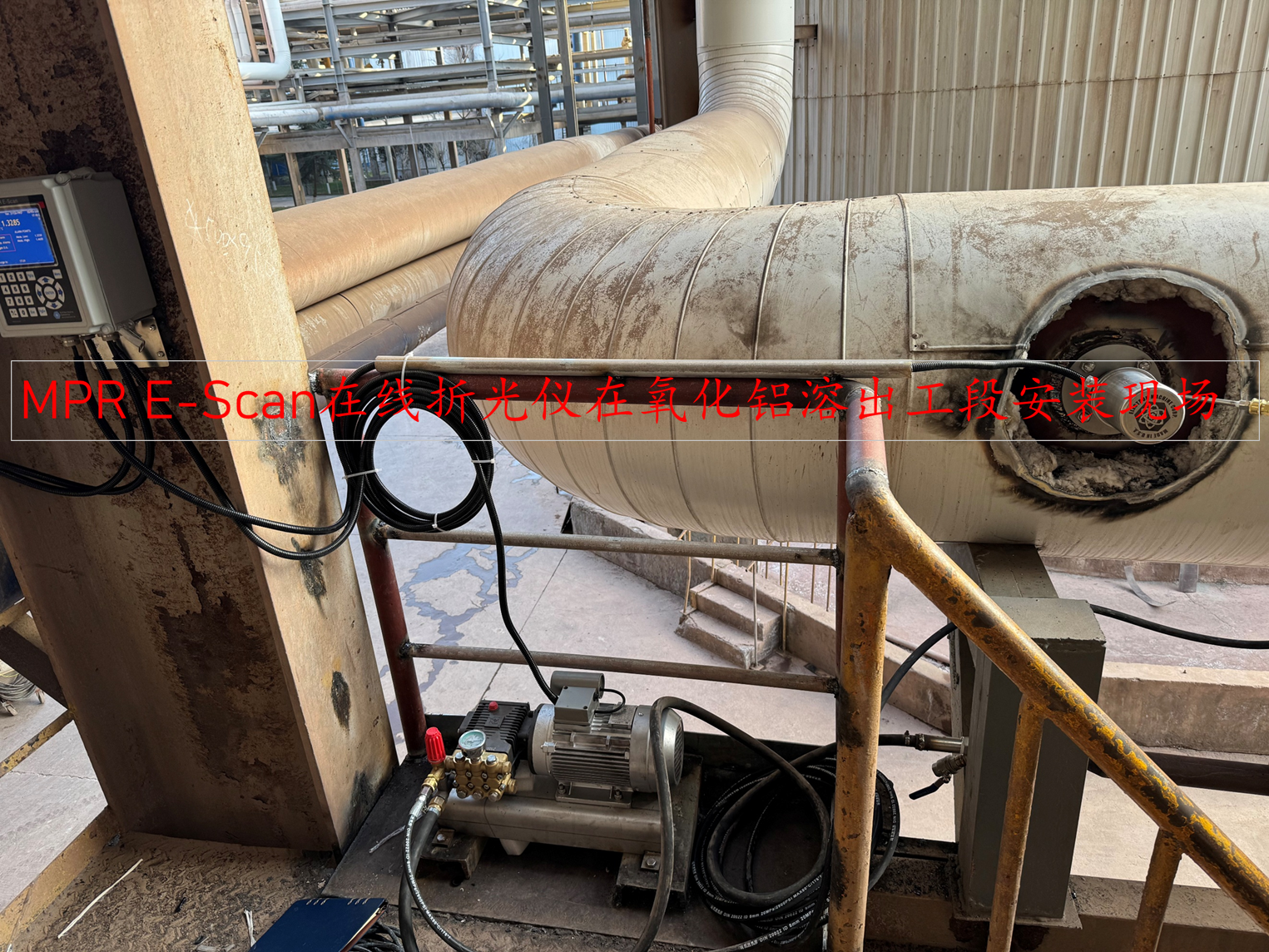

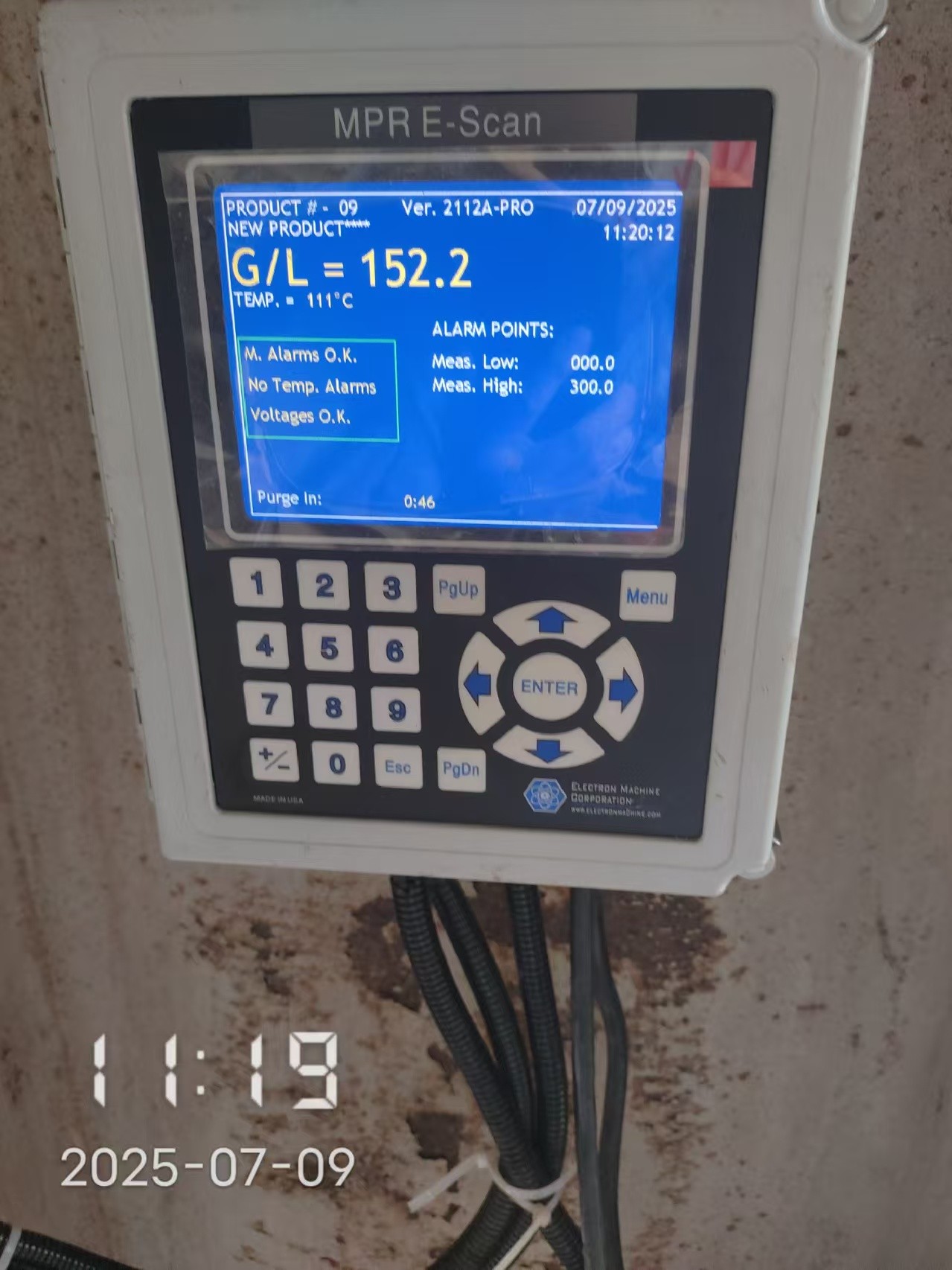

代表产品:MPR E-Scan在线NK浓度分析仪

原理:基于临界角全反射原理,通过测量溶液折射率与苛性碱浓度(NK 值)的线性关系,结合高精度 CCD 传感器实现实时检测。

关键优势:

高精度:测量精度可达 ±0.1%~±0.5%,满足管道化溶出对浓度控制的严苛要求。

实时性:数据更新频率高达 0.25 秒 / 次,可实时反映溶出过程中浓度的微小波动。

耐复杂工况:支持 - 40~200℃高温、高碱性(pH>12)及高固体含量环境,适应管道化溶出的高压场景。

无耗材免维护:无需化学试剂,设备结构简单,维护周期长,降低运行成本。

应用场景:

溶出管道监测:安装于溶出管道,实时反馈铝酸钠溶液 NK 浓度,动态调整溶出参数。

溶出槽进出口对比:通过进出口浓度差评估溶出效率,优化工艺参数。

二、安装与集成方案

1. 管道化溶出场景适配

安装方式:

法兰式 / 螺纹式:直接接入管道,适用于直管段,避免弯头或湍流区域。

旁路式:通过分流管道引入样液,减少主管道压力波动影响。

防爆设计:采用符合 ATEX、IECEx 标准的防爆型传感器(如楚一测控 CYR-EX880),防护等级 IP67,满足危险环境需求。

2. 数据集成与自动化控制

通信协议:支持 4-20mA、RS485、HART 等工业协议,可与 PLC 或 DCS 系统无缝对接,实现闭环控制。

实时监控:通过 SCADA 系统远程查看浓度曲线、历史数据及报警信息,支持远程参数调整。

三、实际应用效益

生产效率提升:

MPR E-Scan 在溶出工段的使用,使溶出率提升 3%~5%,减少因浓度波动导致的停机时间。

质量稳定性增强:

光学折光法的高精度特性(±0.1%)有效避免因浓度偏差导致的产品质量波动,如溶出液硅量指数稳定性提升 5%。

成本优化:

无耗材设计(如 MPR E-Scan)每年可节省化学试剂费用约 15 万元,维护成本降低 40%。

四、技术选择建议

优先推荐方案:

高精度需求场景:MPR E-Scan 在线分析仪,适用于对精度要求高的溶出管道或关键工艺节点。

未来技术趋势:

AI 与机器学习:结合数据挖掘(如沈阳鑫博铝电解控制系统),通过历史数据优化浓度控制模型,进一步提升预测精度。

多技术融合:光学 + 电导率复合测量,消除杂质或温度干扰,实现更全面的工况覆盖。

五、总结

在氧化铝管道化溶出过程中,光学折光法在线浓度分析仪凭借其高精度、实时性和耐复杂工况的特性,已成为主流选择。结合自动化在线分析系统,可实现从数据采集到工艺优化的全链条智能化控制。未来,随着 AI 算法和多模态传感技术的发展,浓度测量的精度和适应性将进一步提升,为氧化铝行业的绿色高效生产提供更强支撑。

您的位置:

您的位置: 更新时间:2025-09-05

更新时间:2025-09-05  浏览次数:70

浏览次数:70